July 2016

JOHANN PEEK, direkteur: Tegnies en Produksie, Omnia Kunsmis en VOSSIE WILSNACH, bestuurder: Chemtech, Omnia Kunsmis

Met die heersende uitdagende landboutoestande, is die versoeking om die goedkoopste insette te bekom, groter as ooit tevore. Die risiko verbonde aan die koop van sub-standaard insette moet sorgvuldig oorweeg word, aangesien dit boerderyrisiko verhoog en tot ‘n laer inkomste en baie frustrasie kan lei.

Die aankoop van kunsmis is geen uitsondering nie. Die doel van hierdie artikel is om die kunsmisaankoper daarop te wys en breë riglyne te verskaf ten opsigte van eienskappe waarna opgelet moet word tydens die aankoop van kunsmis.

Afgesien van die chemiese samestelling van kunsmis, is die fisiese eienskappe van uiterste belang tydens die hantering van kunsmis. Om kunsmis akkuraat toe te dien, is ‘n konstante vloei en strooiwydte met die minimum afwyking baie belangrik. Om dit te verseker, moet daar aan sekere eienskappe in die produksieproses aandag gegee word.

Hier volg ’n aantal van die belangrikste vrae wat gevra moet word:

Is die korrels ewe swaar?

Dit is welbekend dat swaarder korrels wyer as ligter korrels sal strooi. Die gewig of digtheid van ‘n spesifieke kunsmistipe beïnvloed dus die toedieningspeil en die strooiwydte van ‘n implement wat kunsmis breedwerpig toedien. Hoe meer eenvormig die digtheid, hoe beter sal die produk strooi.

Hoe groot is die korrels?

Die gemiddelde deursnee van ‘n kunsmiskorrel behoort tussen 2 mm en 4 mm te wees. Hoe nouer die band van die korrelgrootteverspreiding, hoe makliker is dit om die optimale kalibrasie en verspreiding van die kunsmis te verseker.

Die digtheid en korrelgrootte van kunsmiskorrels bepaal tot watter mate uitsakking (segregasie) sal plaasvind. Dit gebeur wanneer ‘n massa-vermengde produk weens vibrasie weer skei. Korrels van dieselfde grootte en digtheid is minder geneig om te segregeer.

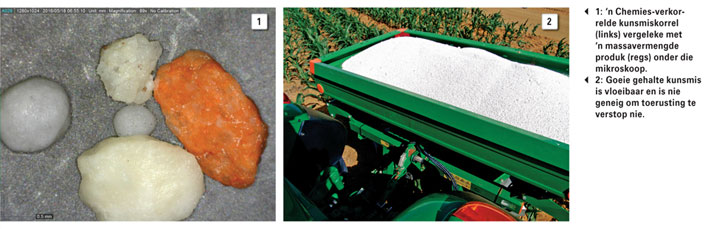

‘n Beter opsie is egter die gebruik van ‘n chemies verkorrelde produk waar elke korrel al die geregistreerde voedingselemente bevat en die digtheid konstant is.

Die korrelvorm

Die korrelvorm is baie belangrik aangesien dit bepaal hoe die korrel gedurende die toedieningsproses sal reageer. Die ideale korrel is rond met ‘n gladde oppervlakte vir egalige en akkurate toediening – hetsy gestrooi of geplaas.

Hardheid van korrels

Harder korrels word minder gedurende vervoer, hantering en toediening van kunsmis beskadig. Gebreekte korrels veroorsaak stof en ‘n variasie in die korrelgrootte – wat die verspreiding daarvan beïnvloed. Stukkende korrels en stof veroorsaak ook dat korrels as gevolg van oorbrugging saamklont. Dit het ‘n groot invloed op lugdruktoerusting (air seeders) wat hierdeur verstop kan word.

Korrelhardheid word gemeet aan die druk (gewig) wat nodig is om die korrel te breek. Dit behoort ten minste 3 kg (30 N) te wees.

Hoeveel stof is in die sak?

Die hoeveelheid stof in kunsmis het nie net ‘n nadelige invloed op die toedienbaarheid van die produk nie, maar ook op die omgewing en die werksplek. Kunsmisstof lei tot ‘n oortoediening reg agter die implement, wat gewoonlik tot soutskok en die verstopping van toerusting lei – selfs by baie lae lugvogtoestande.

Kunsmis se stofinhoud word bepaal deur die stof van die korrels te skei en dit as ‘n persentasie van die totale gewig uit te druk.

Is dit geneig om te koek?

Die geneigdheid van kunsmiskorrels om aan mekaar vas te sit en groot, harde klonte te vorm, word kunsmis se koekgeneigdheid genoem. Daar kan verskeie oorsake wees, byvoorbeeld onversoenbare chemiese eienskappe van grondstowwe, die teen woordigheid van stof of die hardheid van die produk.

Klonte in kunsmis beïnvloed die vloeibaarheid en verspreiding van kunsmis nadelig. Goeie gehalte kunsmis word vervaardig deur elke korrel se oppervlakte te behandel om stof en kunsmis se koekgeneigdheid, teen te werk.

Doen jouself ‘n guns en dring aan op meer as net ‘n chemiese ontleding van die produk wat aan jou gelewer word. Die ideale fisiese eienskappe kan jou baie frustrasie, tyd en geld spaar.

Publication: July 2016

Section: Focus on