June 2015

LUTER PRETORIUS, kwaliteitskontrolebestuurder: Afgri

Witmieliemeel is sinoniem met Suid-Afrika. Vir die meeste mense in die land verwys dit heel moontlik na spierwit mieliepap, gaargemaak na eie keuse. Verskillende metodes van gaarmaak vereis verskillende produkte met verskillende kwaliteite en kenmerke.

Pap gemaak van witmielies, is maar een afdeling van mielies in ons land en geelmielies word deur baie mense met veevoer geassosieer. Geelmielies speel egter ‘n groot rol in ‘n baie gesofistikeerde bedryf wat geelmieliegruis oftewel grits gebruik as ‘n roumateriaal in die vervaardiging van hulle finale produk, soos ontbytkos, versnaperings en in die brouersbedryf.

Die Wet op Landbouprodukstandaarde (Wet Nr. 119 van 1990) reguleer die mieliemaalproses aangaande watter mielieprodukte vervaardig mag word en hulle kwaliteitspesifikasies. Volgens dié regulasie mag die volgende produkte vervaardig en verkoop word:

- Stampmielies

- Mielierys

- Mieliegruis

- Super mieliemeel

- Spesiale mieliemeel

- Mieliemeelblom

- Industriële mieliegruis (kliëntspesifiek na gelang van hul eie spesifikasies)

Die kwaliteitseienskappe (spesifikasies) wat gereguleer word, is:

- Vog in produk

- Vetinhoud van produk

- Veselinhoud van produk

- Granulasie van produk

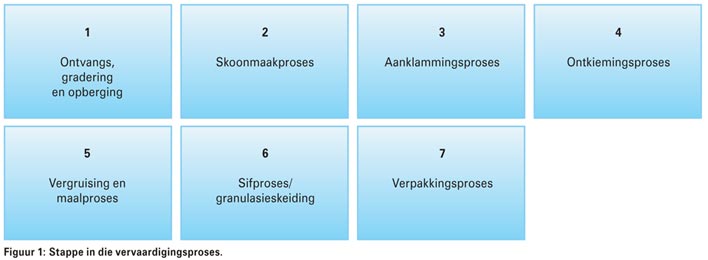

Ons gaan in hierdie artikel die “droë maalproses” bespreek en dié proses kan in die volgende sewe hoofvervaardigingsprosesstappe (Figuur 1) verdeel word:

Ontvangs van mielies, gradering en opberging

Tydens die ontvangs van die mielies is dit belangrik om ‘n verteenwoordigende monster geneem te kry. Dit word gedoen vir graderingsdoeleindes om te bepaal watter graad die vrag is en waar dit aangewend kan word en watter prosesse die mielies sal moet deurloop. Hierdie mielies sal vervolgens eers skoongemaak moet word.

Skoonmaakproses

Die skoonmaakproses is belangrik om die vreemde materiaal, besmette pitte asook die ongewenste, gekleurde pitte te verwyder. Die doel van hierdie proses is om die eindproduk aan sekere standaarde en kwaliteite te laat voldoen. Die meeste van die skoonmaakwerk word deur masjiene gedoen en die volgende masjiene word gebruik:

Sifter (separator)

Die teenwoordigheid van vreemde materiaal het ‘n negatiewe invloed op die maalproses asook op die finale produkkwaliteit. Die sifproses verwyder die meeste ongewenste vreemde materiaal uit die mielies. Vir die maalproses is dit belangrik om die masjinerie verder af in die ketting te beskerm en ‘n kwaliteiteindproduk te verseker.

Verwydering van klippe (destoner)

Klein klippies word nie effektief deur siwwe verwyder nie en daarom moet daar aandag gegee word om die klein klippies te verwyder. Die teenwoordigheid van klippe beïnvloed die maalproses asook die produkkwaliteit negatief en beskadig die masjiene wat die mielies maal.

Niemand wil graag ‘n klippie in jou gunsteling produk hê nie, maar met al die tegnologie aangewend, kan dit steeds gebeur. Die klippies wat wel moontlik in die eindproduk kan voorkom, is egter baie, baie klein.

Magneet

Metaalprodukte is ‘n onwelkome “kuiergas” in die eindproduk. Behalwe dat dit die apparaat verder in die maalproses beskadig, is dit ook ‘n voedselveiligheidsrisiko. ‘n Baie kragtige magneet word aangewend om enige metaalprodukte te verwyder.

Kleursorteerder

Gekleurde mieliepitte het ‘n groot impak op die finale produkkwaliteit en kleur. Wie wil nou wit pap met ‘n geel skynsel eet? Die meelkleur word gewaarborg deur die afwykende en uitstaande partikels van ander kleure te verwyder. Die kleursorteerders verwyder ook swambesmette pitte wat dan outomaties die mikotoksieninhoud van die eindproduk verlaag.

Aanklammingsproses

Met die mieliepitte nou gesorteer en alle vreemde materiaal verwyder, begin die maalproses in alle erns. Die mieliepit gaan eerste deur die proses van aanklamming waartydens ‘n bepaalde hoeveelheid water op die mielies geplaas word. Die graan kry kans om die water op te neem.

Die aanklammingsproses is hoofsaaklik daarop gerig om die perikarp of die skil sag te maak. Die pitte met ‘n hoë persentasie sagte endosperm is geneig om in die aanklammingsproses heelwat meer water op te neem as wat die harde mieliepit sou doen. Die sagte endospermpitte wat te veel water opneem, breek dan nie in die maalproses tot die gesogte fraksies nie, maar eerder direk in fyn poeier wat sodoende die graad van die eindproduk benadeel.

Gebreekte en beskadigde pitte neem ook te vinnig te veel water op en veroorsaak ook dat die eindproduk se kwaliteit nie na wense is nie.

Ontkiemingsproses

Die ontkiemingsproses is die proses waar die kiem en perikarp van die mielies verwyder word. Hierdie proses is die hart van die meule. Indien die ontkiemingsproses nie effektief plaasvind nie, bly daar kiem en van die perikarp op die mieliepitte agter. Dit het ‘n direkte effek op die kleur, vetinhoud en die persentasie afwykende en uitstaande partikels van ander kleure en die rakleeftyd van die eindproduk.

As hierdie proses reg gedoen word, lewer dit skoon, growwe fraksie, gepoleerde mieliepitte aan die maalproses. Hierdie pitte word verder vermaal tot die granulasie soos per produkvereistes is. Die effektiwiteit van die ontkiemingsproses word beïnvloed deur die volgende mieliekwaliteitseienskappe:

Hardheid

Die hardheid van die korrels is ‘n bepalende faktor tydens die ontkiemingsproses. Harde mielies produseer in verhouding baie meer growwe fraksies en minder meel gedurende die ontkiemingsproses. Vir mielievermaling is dit baie belangrik om soveel as moontlik growwe fraksies te produseer.

Kiemgrootte

Die grootte van die kiem ten opsigte van die res van die korrel is kritiek, aangesien die kiem gedurende die maalproses uit die endosperm verwyder moet word. Die kiem is hoog in vette en olies en het ‘n direkte invloed op die rakleeftyd van die produk wat vervaardig word. Die vette en olies degenereer vinnig en veroorsaak die kenmerkende galsterige en bitter smake wat soms in meel en ander graanprodukte voorkom.

Hoe groter die kiem, hoe moeiliker is dit om dit effektief te verwyder. Kiem wat begin migreer na die endosperm, het (veral by sagte mielies) tot gevolg dat die kiem nog minder effektief verwyder kan word en in beide gevalle het dit tot gevolg dat die vetinhoud van die produk verhoog.

Eenvormige pitgrootte

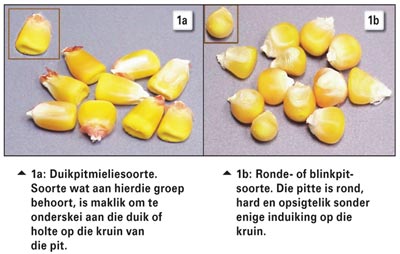

Eenvormige pitgrootte

Vir enige maalproses is dit voordelig om mieliepitte van naastenby dieselfde vorm te hê. Die duikpitmielies se mieliepitte (Foto 1a) vormkomposisie wissel van klein ronde pitjies op die bokant van die kop tot die plat, groter pitte wat in die middel van die kop gevind word. Daar is ook groter pitte van ‘n onbepaalde vorm wat aan die basis van die kop gevind word.

Die rondepitmielievariëteite (Foto 1b) het tradisioneel ‘n meer eenvormige pitvorm en is gesog by die meulenaars.

As die ontkiemer opgestel is vir ‘n mengsel van groot tot gemiddelde grootte pitte en die hoeveelheid klein pitte in die mengsel verhoog, sal die klein pitte glad nie of slegs half ontkiem, met die gevolg dat die meel se vetinhoud verhoog asook die kleur van die meel. Wanneer die ontkiemer weer vir kleiner pitte opgestel word en die hoeveelheid groot pitte verhoog, sal die groot pitte fyngemaal word, wat meer meel sal veroorsaak en die hoeveelheid hoëgraadse growwe granulasie produkte verlaag. Dit is dus belangrik dat die meulenaar op ‘n gereelde basis die ontkiemingsproses verstel en aanpas.

Vergruising- en vermalingsproses

Gedurende die vergruising- en vermalingsproses is dit belangrik om die fraksies so grof as moontlik vir so lank as moontlik te hou. As die fraksies te vinnig fyngemaal word, verhoog die hoeveelheid meel, wat dan die meule se realisasie per ton verlaag.

Weer eens: Harde mielies produseer meer growwe fraksies as sagter mielies en sodoende ook minder meel.

Sifproses (gradering volgens granulasie)

Nadat die mielies deur die rollers vermaal is, word die meel na elke roller gesif. Die vermaalde produk word binne die sifkas gesif, gegradeer en geskei volgens granulasiegrootte. As die granulasie voldoen aan ‘n sekere finale produk se spesifikasies, word hierdie stroom onttrek uit die proses en gestoor in ‘n finale produkbuis reg vir verpakking.

Die res van die vermaalde produk word teruggestuur na verskillende rollers om verder gemaal te word. Die proses herhaal homself totdat alle fraksies wat vermaal word, onttrek word as ‘n finale produk of as ‘n afvalproduk.

Verpakkingsproses

Gedurende die verpakkingsproses word die verskillende meelprodukte op verskillende verpakkingslyne volgens soort en gewig verpak. Op elke sak word daar ‘n identifikasienommer asook die vervaldatum gedruk. Die ID-nommer word gebruik om ‘n lot te identifiseer indien ‘n produk uit die mark onttrek moet word.

Die verpakte produk word op palette verpak, waarna dit verseël word en na die eindverspreiders en verbruikers versend word.

Uit bogenoemde is dit duidelik dat meel nie sommer net meel is nie, maar dat dit deur ‘n intensiewe proses moet gaan om by die gewens te eindproduk uit te kom. Vir meer inligting, kan Luter Pretorius by 011 063 2215 gekontak word.

Publication: June 2015

Section: Focus on